Noticias

Los fabricantes de automóviles pueden obtener una mayor productividad, flexibilidad y tiempos de comercialización más cortos a través de la digitalización, según destaca el informe Automotriz 2030 de IBM: Carrera hacia un futuro digital. Jens Nannen, gerente de Mecanizado Digital en Sandvik Coromant, explica por qué tener mejores sistemas de monitoreo y control es clave para la calidad.

Numerosos actores importantes en la industria automotriz están implementando procesos digitalizados para mejorar su producción. Por ejemplo, BMW ha implementado una plataforma de Internet de las Cosas (IoT) en su planta de Bavaria, Alemania, que presenta una amplia gama de herramientas y accesorios digitales que sus empleados pueden combinar para crear sus propias soluciones plug-and-play.

Como resultado, la plataforma ha reducido 80% el tiempo necesario para implementar nuevas aplicaciones de software y ha reducido un 5% los problemas de calidad de las piezas producidas. Mientras tanto, Volkswagen se ha asociado con un desarrollador de aplicaciones basado en la realidad aumentada (AR) para etiquetar sus piezas automotrices, lo que facilita la combinación de cada pieza con la mejor herramienta necesaria para mecanizarla. Lo anterior ha aumentado considerablemente la eficiencia de los técnicos de servicio de dicha empresa.

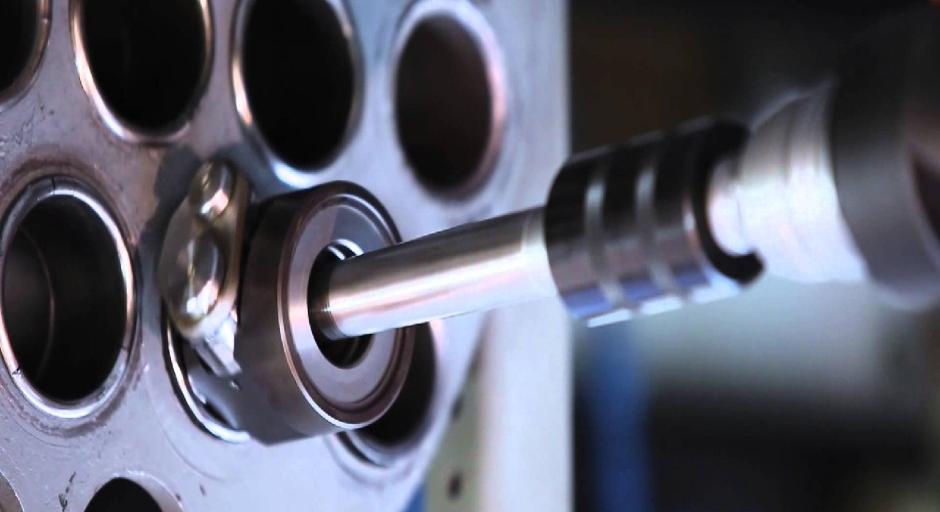

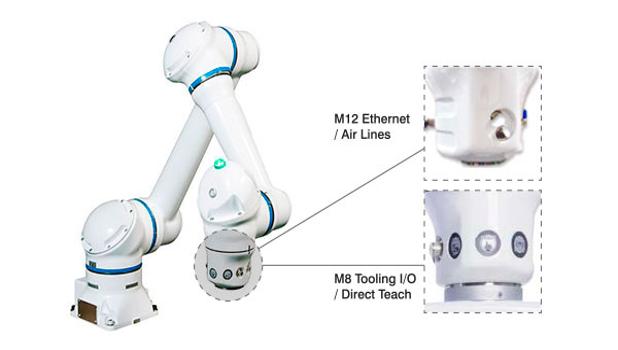

Las máquinas y tornos de CNC de hoy en día están más conectados que nunca.

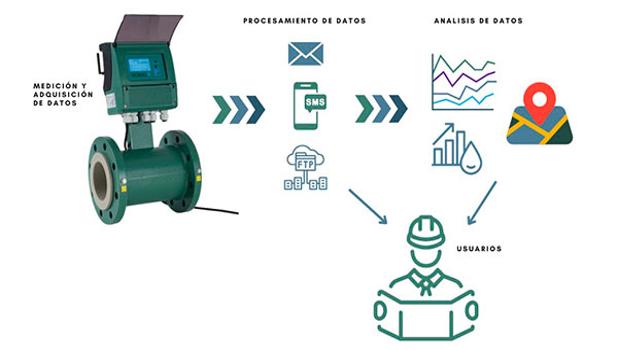

Los procesos de mecanizado cuentan con características físicas que generan información medible, por ejemplo, los sensores y el IoT pueden usarse para monitorear el tiempo de actividad e inactividad, así como la disponibilidad de las máquinas.

Estas tecnologías también pueden profundizar en problemas específicos, como roturas de herramientas y máquinas, que se encuentran entre las causas más comunes del tiempo de inactividad en la fabricación. Se estima que un minuto de tiempo de inactividad puede ser extremadamente costoso y les cuesta a los fabricantes de automóviles miles de dólares por hora, de acuerdo con TPC.

Lea también: Herramientas adecuadas para el fresado de aluminio en la industria automotriz

No se pueden permitir estas pérdidas cuando se mecanizan componentes de automóviles. Las flechas de engranajes y de transmisión generalmente están hechas de acero forjado, que es ideal para producir piezas más grandes y resistentes, pero también dificulta el mecanizado.

Los materiales forjados tienen profundidades inconsistentes que requieren diferentes tolerancias de mecanizado. Varían entre 0.5 y más de 1 mm, y estas profundidades de corte fluctuantes hacen que las herramientas sean más propensas a roturas.

El aseguramiento de la calidad, a través de un monitoreo efectivo, también puede ser difícil cuando se mecanizan piezas forjadas y de hierro fundido, ya que detectar roturas de herramientas en las líneas de producción de automóviles suele ser un desafío.

Las condiciones de corte cambiantes, los márgenes variables o las piezas asimétricas provocan falsas alarmas.

De hecho, sin un mecanizado adecuado en el taller, las desviaciones no deseadas pueden provocar daños en las herramientas de corte, las máquinas-herramienta o la propia pieza de trabajo.

La solución radica en sistemas de monitoreo más sofisticados que brinden un mejor control y en sistemas IoT que respalden el trabajo vital de los operadores manuales en la línea de producción, basados en ambientes de Industria 4.0.

Decisiones digitales

Las soluciones que monitorean los procesos de mecanizado en tiempo real brindan a los fabricantes de equipo original del sector automotriz más oportunidades para responder a los problemas durante el mecanizado.

La tecnología de control de procesos utiliza sensores que usan algoritmos únicos para detectar y calcular roturas de herramientas en tiempo real y, si hay un problema, el sistema detendrá inmediatamente la alimentación y retraerá la herramienta. Esto ayuda a los fabricantes a resolver problemas antes de que se produzca un tiempo de inactividad a todo lo largo de su cadena de suministro.

Con el análisis de datos, es posible detectar colisiones y sobrecargas también se logra mediante el control de la fuerza de mecanizado y la vibración.

El sistema monitorea la fuerza de mecanizado y las vibraciones durante los ciclos de producción y detendrá la alimentación si detecta una posible sobrecarga. Esto permite que se resuelvan más rápido las colisiones, lo que hace que los escenarios catastróficos sean menos probables.

Ahora, llevemos el concepto de mantenimiento predictivo un paso más allá. ¿Qué pasaría si fuera posible garantizar que las trayectorias de las herramientas sean correctas antes de que comience el mecanizado, mejorando el resultado final y minimizando las roturas imprevistas?

Para lograr el objetivo, sistemas de software como CoroPlus Tool Path ayudan con la creación de trayectorias de herramienta específicas para métodos de mecanizado como PrimeTurning para aumentar la productividad, la vida útil de la herramienta y la seguridad del proceso. El software proporciona códigos y técnicas de programación para configurar parámetros y variables adecuados para una aplicación en particular, como en una línea de producción automotriz, para asegurar el máximo rendimiento.

Lea también: Tesla podría elegir a México como sede para su nueva planta

Este tipo de sistemas se basan en la nube y crean accesos a través de un navegador abierto para colaborar y compartir dentro de una compañía. El código NC generado por el software puede editarse y exportarse fácilmente para su uso en la máquina, lo que hace que los trabajadores puedan acceder fácilmente a los datos y ayuda a acelerar las operaciones y los procesos de planificación.

Los problemas de producción y las interrupciones en las líneas de producción de automóviles nunca se evitarán por completo, pero la digitalización será crucial para minimizar los efectos de los paros de producción y superar los desafíos de productividad, tales como el costo y tiempo de inactividad.

Afortunadamente, de acuerdo con los hallazgos de IBM, el 50% de los ejecutivos automotrices dicen que sus organizaciones necesitan reinventarse digitalmente; parece inevitable que los beneficios de la transformación digital se extiendan por toda la industria. Las soluciones para el monitoreo y el control de procesos, como el caso de CoroPlus® Tool Path, serán determinantes para impulsar la digitalización de la industria automotriz.

Otros artículos de interés

Política industrial, clave para el desarrollo económico

Hoy más que nunca es necesario crear e implementar una política industrial

Por reformas a la LIE, México podría incumplir niveles de energía limpia pactados

De acuerdo con la Comisión Federal de Competencia Económica (Cofece), las reformas

Autoliv construirá nueva planta en Aguascalientes

La empresa sueca-americana dedicada a la fabricación de sistemas de seguridad para vehículos,

El Futuro de la manufactura aditiva

Con la introducción de la cuarta dimensión en la tecnología 4D los

Entendiendo la Industria 4.0

Explicar un concepto cuando todavía se encuentra en debate y en construcción

Alargue la vida útil de sus herramientas

Llevar a un máximo de desempeño las herramientas de corte utilizadas en