Capacidad de producción ¿ qué es y cómo se calcula?

¡Bienvenidos a una nueva entrada del blog de Atlas Consultora! . En esta entrega abordaremos de lleno el análisis de la capacidad de producción, actividad clave en la ingeniería industrial ¿por qué debemos tener conciencia plena de este indicador?

También te podrían interesar los siguientes artículos 📝

La importancia de la capacidad productiva

En los últimos artículos de nuestro blog hemos abordado algunos de los conceptos claves que debemos tener en cuenta a la hora de diseñar y seleccionar nuestro proceso productivo, en función de las necesidades de nuestros clientes y de las características de nuestra cadena de suministros.

También vimos herramientas muy potentes de rápida implementación para entender en profundidad nuestros procesos para poder así mejorarlos desde un enfoque científico y profesional, como lo hace la ingeniería industrial.

Podemos decir que la capacidad de producción es una representación de la capacidad que tiene una unidad productiva (planta, equipo, sector) para producir su máximo nivel de bienes o servicios con una serie de recursos disponibles.

¿Querés aplicar mejora continua en tu organización?

Descarga ahora la plantilla A3 PDCA Atlas y aplicá la metodología

Conocer la capacidad de producción es un factor estratégico y hay diversas consideraciones a tener en cuenta (que veremos a continuación) a la hora de tomar alguna decisión determinante sobre la capacidad de nuestros procesos.

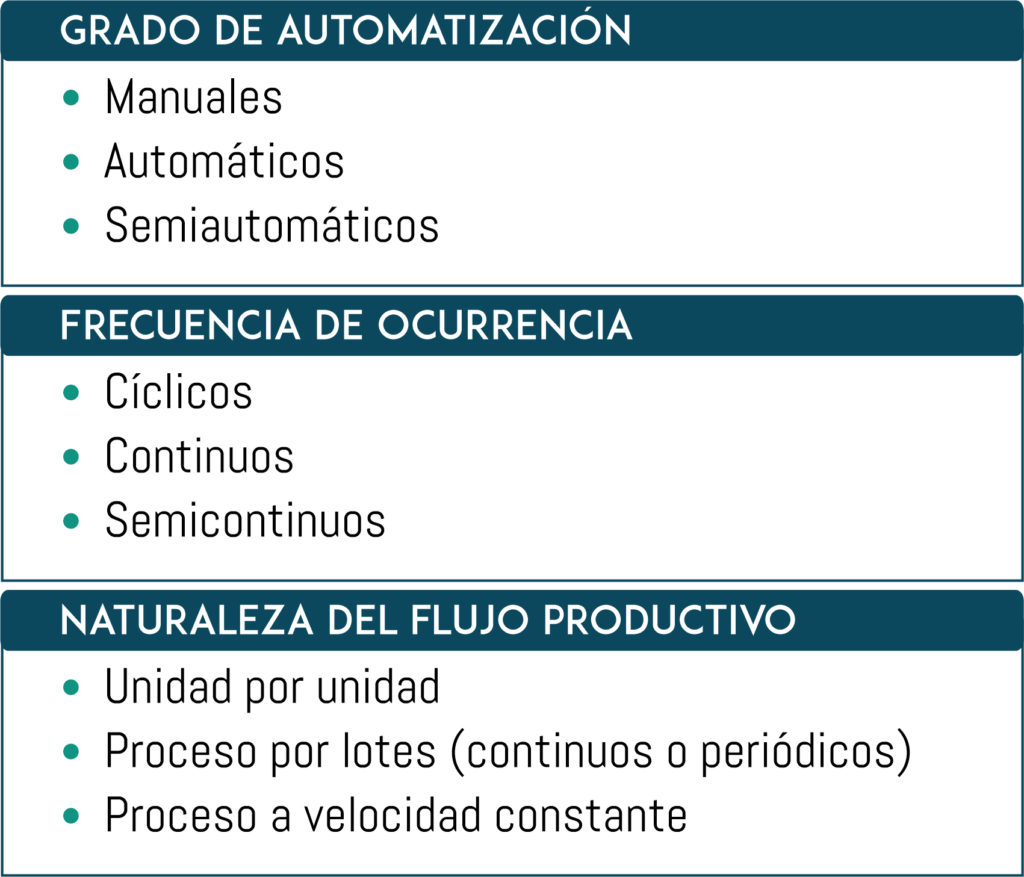

Clasificación de tipos procesos productivos

Al analizar nuestros procesos productivos, éstos pueden clasificarse de distintas maneras, ya sea por su grado de automatización, su frecuencia de ocurrencia, o según la naturaleza del flujo productivo. También existen procesos que pueden ser un mix de las variantes anteriores.

Más allá de la diversidad de clasificación, hay algo que es común a todos los tipos procesos: sus tiempos característicos y la medición de su desempeño.

Cómo calcular la capacidad productiva y los tiempos característicos de los procesos

El concepto de tiempo es fundamental para diseñar y describir un proceso productivo. Podemos identificar tres tiempos característicos relacionados a los procesos:

Tiempo de proceso

El tiempo de proceso (Tp) está ligado al producto que se fabrica con un proceso concreto. Es el tiempo total necesario para producir una única unidad de un determinado producto utilizando un determinado proceso. El mismo es el resultado de sumar los tiempos parciales de cada uno de los subprocesos sin contar los tiempos de espera debidos al stock intermedio. Es un indicador de los recursos necesarios para fabricar un producto.

Tiempo de flujo

El tiempo de flujo (Tf) (Lead time) está ligado al producto, al proceso y a la utilización concreta que se hace de este proceso productivo. Se puede definir como el tiempo que le cuesta al componente que tenga un recorrido mayor atravesar el proceso productivo completo de principio a fin cuando se encuentre funcionando en régimen estacionario.

Este tiempo es la suma del tiempo de proceso más el tiempo debido a las demoras en los stocks intermedios, así como también otro tipo de incidencias. Es un indicador de la agilidad de nuestro proceso, es decir, de la capacidad para reaccionar ante un cambio requerido por el cliente.

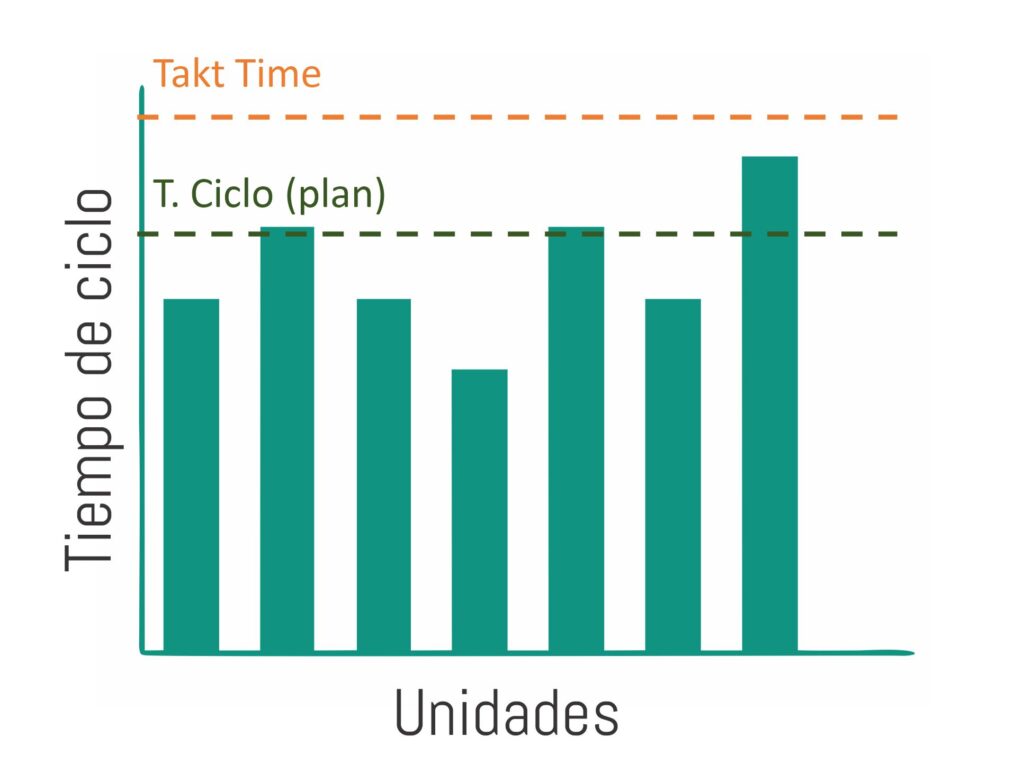

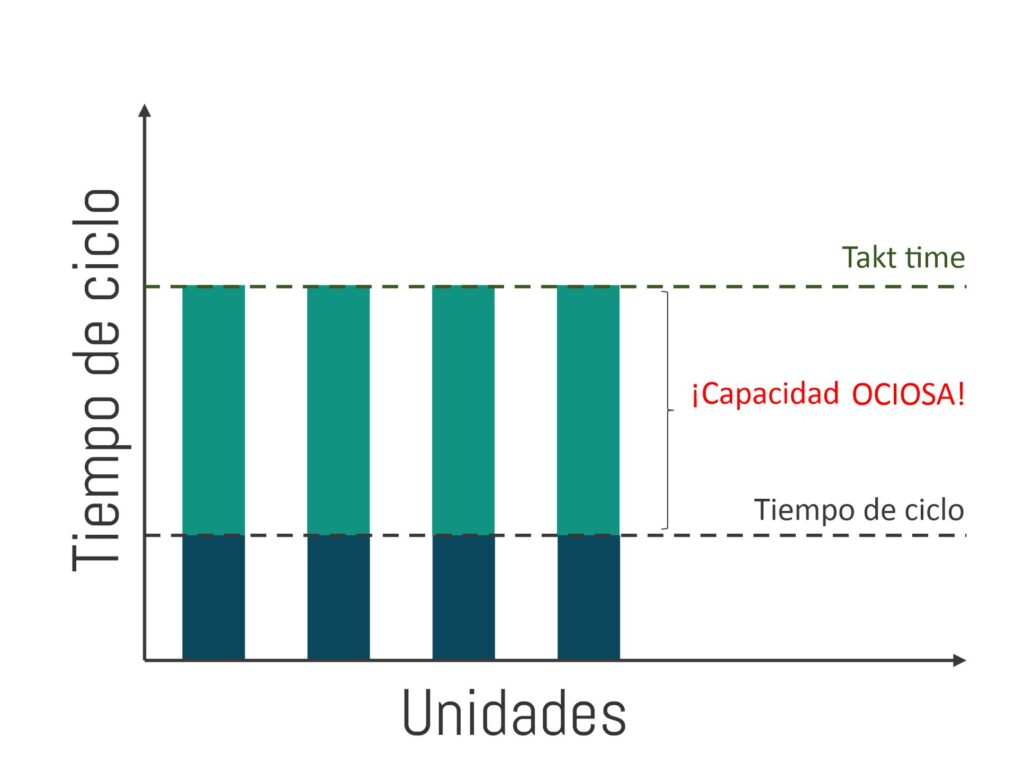

Tiempo de ciclo: la inversa de la capacidad

El tiempo de ciclo (TC) es el tiempo que transcurre entre la producción de dos unidades consecutivas (siempre que se trabaje unidad por unidad). Es un indicador de la rapidez que está ligado exclusivamente al proceso. Tiene sentido solamente en procesos cíclicos.

La inversa del tiempo de ciclo es la capacidad del proceso (medida en unidades producidas por unidad de tiempo). Por lo general esta variable es la que marca el ritmo de proceso en las tareas de mayor duración.

Cálculo del Takt time. ¿Que és?

Relacionado al tiempo de ciclo existe otro parámetro, pero que en este caso se encuentra asociado a la demanda y que se llama Takt time. Este tiempo es un concepto empleado para referirse al ritmo que un proceso productivo debería operar para ser capaz de satisfacer el ritmo de la demanda que marca el cliente. En otras palabras es el tiempo de ciclo objetivo que debemos lograr para fabricar lo justo y necesario que desea nuestro cliente.

Se trata de un valor teórico, obtenido a partir del comportamiento esperado de la demanda y del tiempo productivo disponible en el proceso:

¿Tiempo de ciclo mayor o menor al takt time?

Operar con tiempos de ciclo mayores al takt time implicará que no seremos capaces de satisfacer la demanda, al menos sin recurrir a tiempo extra.

Operar con tiempos de ciclo menores al takt time dará lugar a capacidad ociosa (desperdicio de tiempo).

Para asegurar el cumplimiento de la demanda, el tiempo de ciclo debe ser menor o igual al takt time.

Qué hacemos cuando hay restricciones de la capacidad de producción

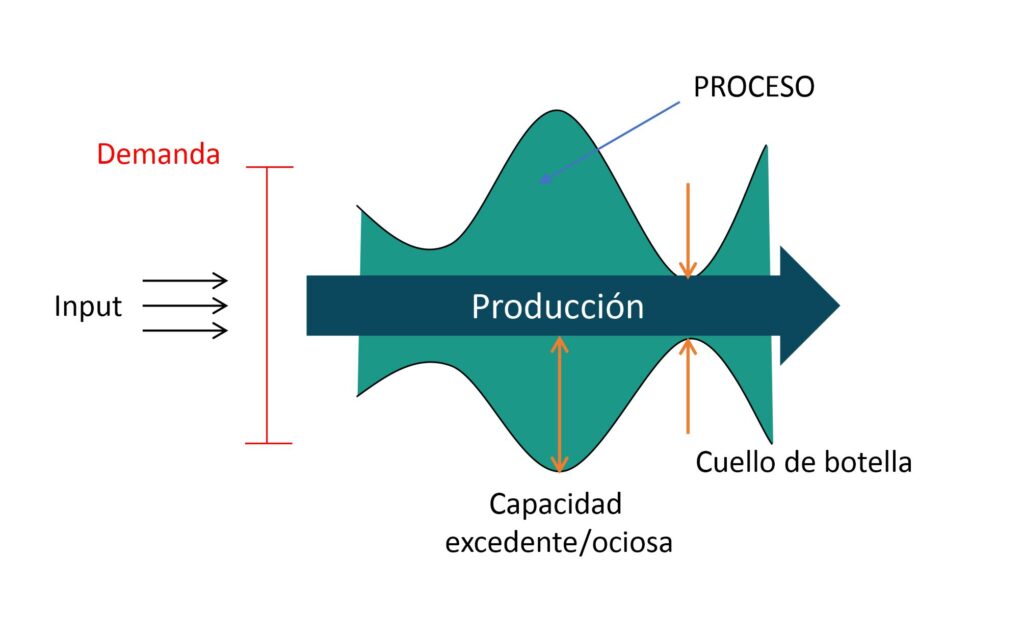

Analizando más en profundidad la capacidad de producción de los procesos podemos ver que pueden existir limitaciones desde dos frentes: por un lado pueden estar limitados por la oferta (capacidad de producción misma del proceso) o limitados por la demanda del mercado.

En el caso de tener la capacidad de producción con limitación en la oferta, estamos hablando de limitaciones propias de nuestros sistemas en donde debemos enfocar nuestra atención en aquellas actividades críticas que limiten el aumento de la velocidad de entrega (cuellos de botella).

Qué hacer cuando la Capacidad de producción está restringida por la oferta

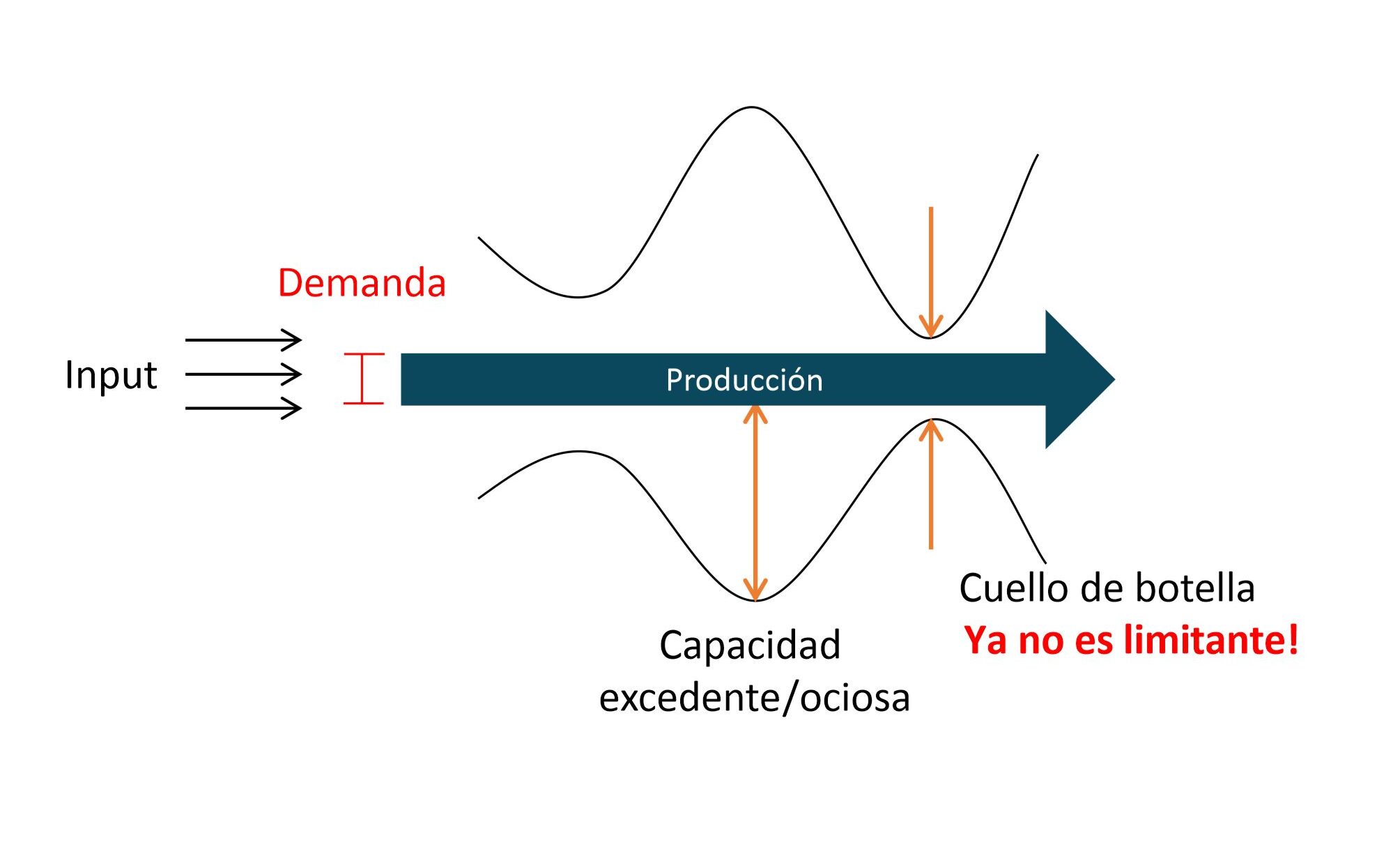

Por el otro lado, si nuestra limitante de la capacidad de producción es la demanda, deberemos buscar otras estrategias que nos permitan cubrir esa capacidad, ya sea con una campaña agresiva de marketing, promociones, descuentos por cantidad o baja en los precios unitarios.

En el caso que la madurez del producto esté en declive y la caída de la demanda sea debido a la inclusión de nuevas tecnologías o de nuevos productos sustitutos más atractivos, una buena estrategia podría ser la de incluir nuevos productos a nuestra cartera, flexibilizando nuestros medios de fabricación para ampliar la diversidad de productos ofrecida.

Qué hacer cuando la capacidad de producción restringida por la demanda

¿Por qué es importante tener de los sistemas “pull”?

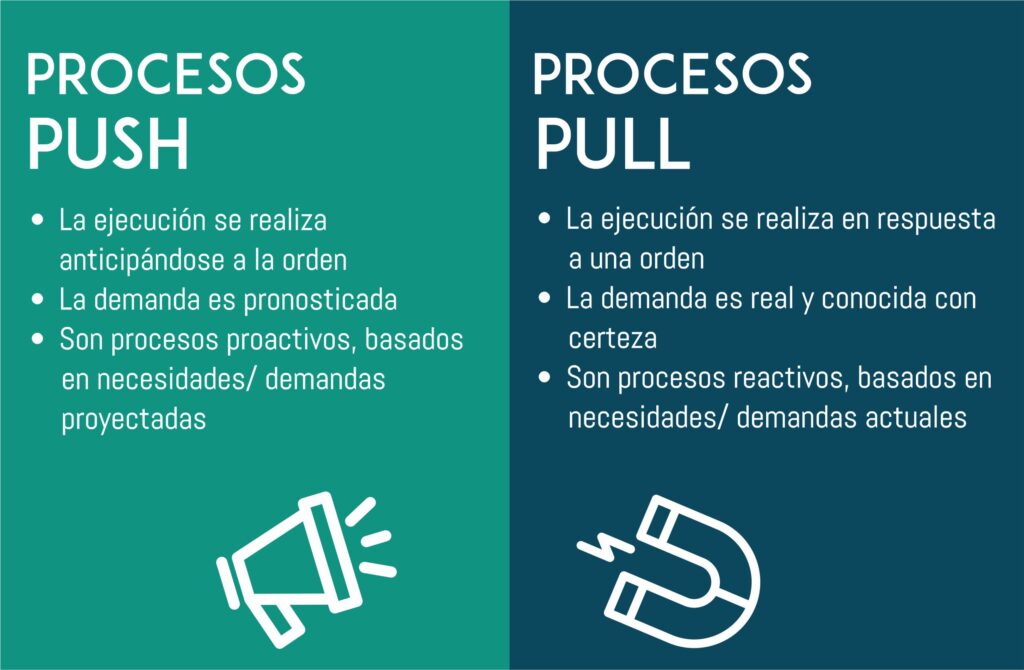

Teniendo identificada las restricciones, podemos afirmar que tener un determinado nivel de certidumbre sobre la demanda comienza a jugar un papel más importante a la hora de entender qué capacidad vamos a necesitar.

A diferencias de los sistemas “push” donde producimos de manera proactiva anticipándonos a la demanda, los sistemas del tipo “pull” se activan solo cuando el cliente lo requiere. Esto nos permite tener certeza sobre la demanda y nos ayuda a alinear la planificación de la producción al factor limitante de la capacidad, ya sea la demanda o la capacidad del cuello de botella.

Cálculo de Utilización y load factor

¿Cómo podemos saber en qué nivel estamos ocupando nuestra capacidad instalada? ¿Es necesario contratar más recursos o comprar mejor tecnología? Para poder responder estas preguntas es necesario conocer los siguientes parámetros clave: la utilización del sistema y el load factor.

Podemos definir la utilización del sistema como el ratio entre la capacidad real del mismo y la capacidad de diseño. Dada esa definición, es claro que el ratio de utilización deberá tomar siempre valores que en encuentren entre 0% y 100%

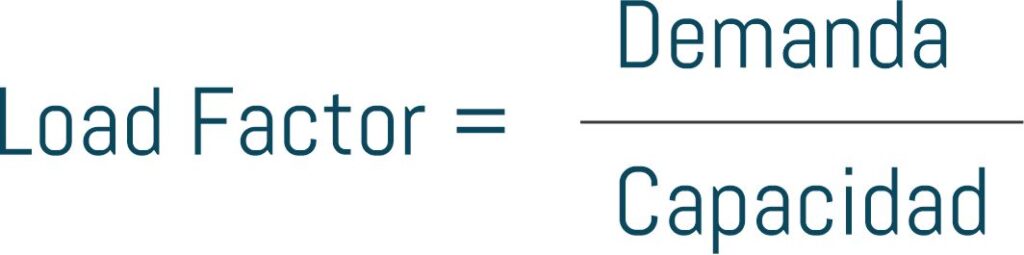

El load factor es un concepto que también está asociado a la capacidad, pero teniendo en cuenta la demanda externa de nuestro proceso:

Al analizar esta definición, vemos que en este caso, los valores del ratio podrían llegar a estar por encima de 100%. Analicemos este concepto con un caso concreto.

▶ Ejemplo de cómo calcular capacidad de producción y load factor en un proceso multi-producto

Analicemos el siguiente caso para sumergirnos en los conceptos anteriores:

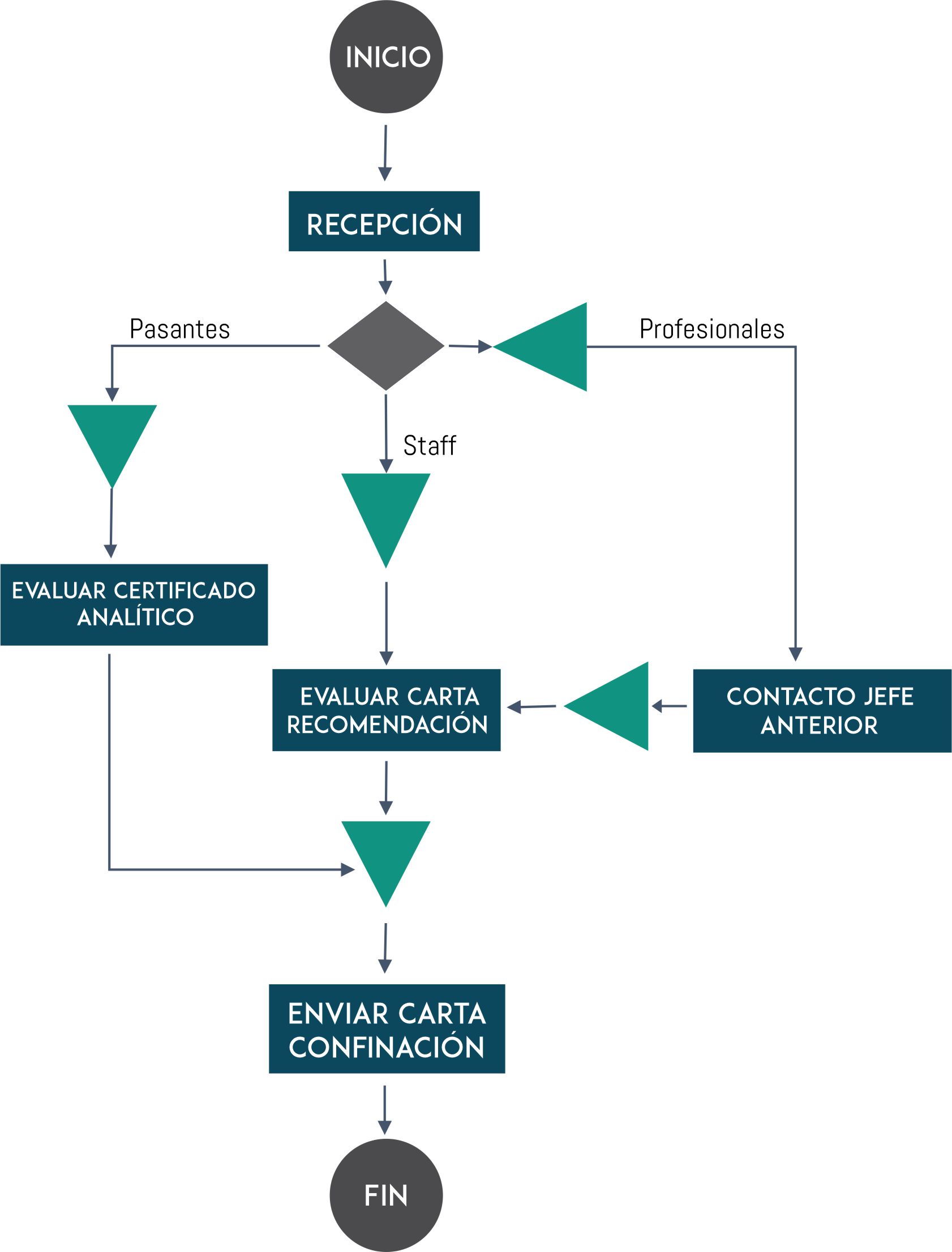

Una agencia de RRHH recibe CV’s dada la siguiente tasa de llegada con el objetivo de validar información provista por los candidatos y operar de acuerdo a lo mostrado en el siguiente diagrama de flujo.

- 3 CVs profesionales/hora

- 11 CVs staff/hora

- 4 CVs pasantes/hora

Diagrama de flujos del proceso

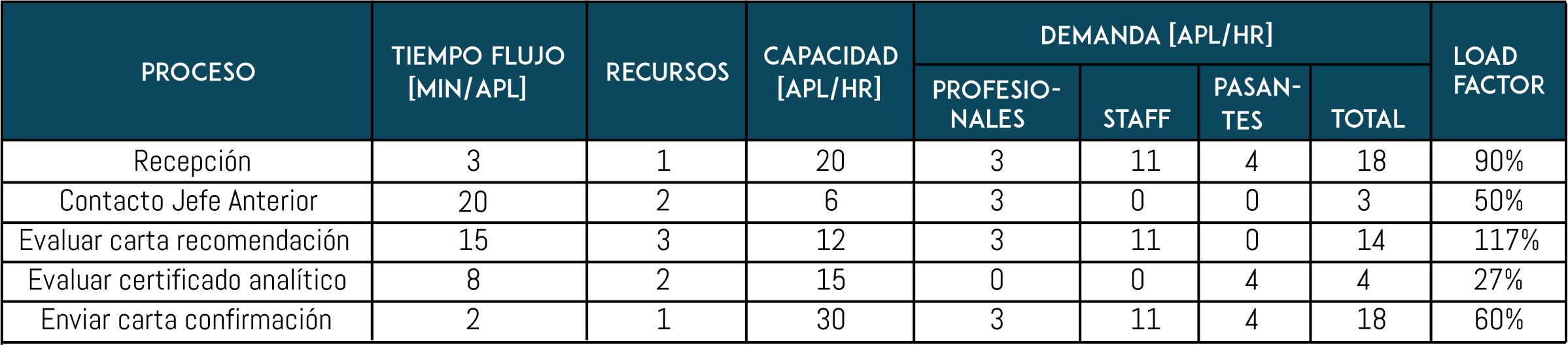

Si analizamos la capacidad y load factor, teniendo en cuenta los datos de la tabla:

Con este ejemplo podemos ver que cuando el mix de producción es variable, el cuello de botella del proceso es aquel con mayor load factor (y no necesariamente el de menor capacidad).

En casos con mix de productos, el load factor de cada proceso cambia de acuerdo a la configuración de la demanda inicial, y el cuello de botella termina siendo el proceso con mayor load factor, que no es necesariamente el de menor capacidad.

▶ Ejemplo de cómo calcular la capacidad de producción de procesos de fabricación por lotes

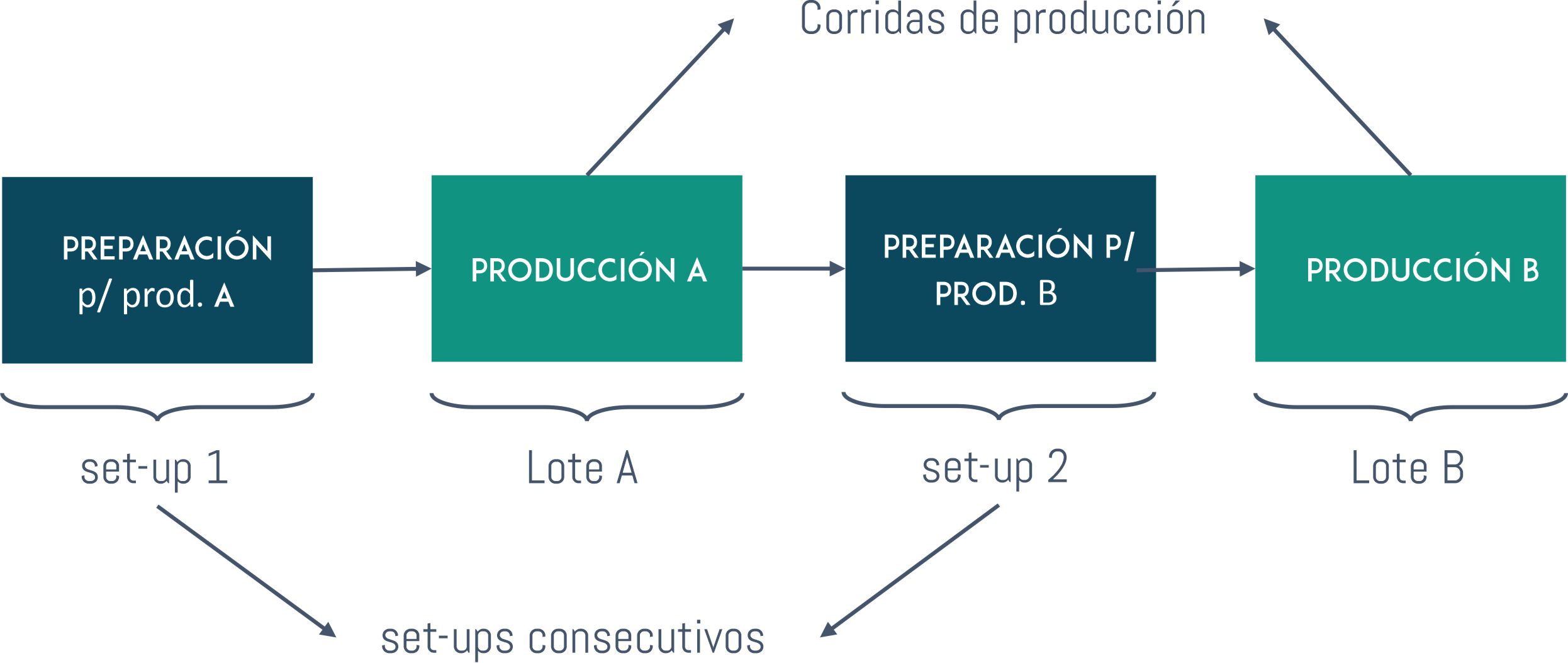

Lo visto anteriormente aplica cuando nuestros procesos son continuos, pero ¿qué pasa cuando dentro del proceso no puedo trabajar de manera continua y debo hacer configuraciones o set-ups de máquinas para cambiar de modelo? ¿Debo fabricar por lotes? ¿De cuántos artículos debe ser este lote?

A diferencia de las líneas de producción o montaje, la fabricación por lotes se caracteriza por ser áreas dedicadas a la fabricación de productos que requieren procesamientos similares, diseñados para productos semiestandarizados (lo que les permite producir mayores volúmenes que los centros de trabajo), con posibilidad de personalizar a pedido del cliente. Usualmente requieren realizar pequeños ajustes (set-ups) ante cada cambio del producto.

Un lote de producción queda definido como el tamaño de una corrida de producción continua entre set-ups consecutivos.

Esquema de la fabricación por lote

▶ Ejemplo de como calcular capacidad de producción versus tamaño de lote de producción

Para iniciar el caso práctico supongamos un proceso de fabricación en el cual se requieren dos componentes: A y B. Cada unidad final que se ensambla necesita 1 unidad de A y 2 unidades de B. Cada uno de estos componentes es una pieza metálica que se fabrica en un taller propio, utilizando un centro de mecanizado.

Tiempo de procesamiento (run time) para el componente A es de 1 minuto/unidad

Tiempo de procesamiento (run time) para el componente B es de 0,5 minutos/unidad

El Tiempo de cambio de modelo (set-up) se considera tanto si pasamos de producir del modelo A al B o viceversa. Este tiempo se estima que es de una hora.

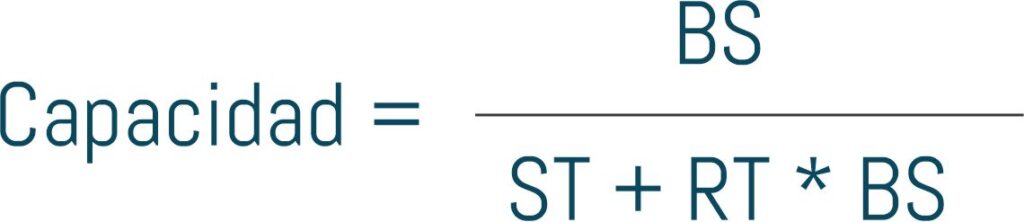

En general, dado un tamaño de lote (batch size – BS), podemos calcular la capacidad del proceso como dice la expresión a continuación.

Donde el set-up time (ST) es la suma de todos los set-ups de un ciclo de producción, y el run time (RT) es la suma de los tiempos de proceso requeridos para completar una unidad final.

Cálculo de la capacidad de producción

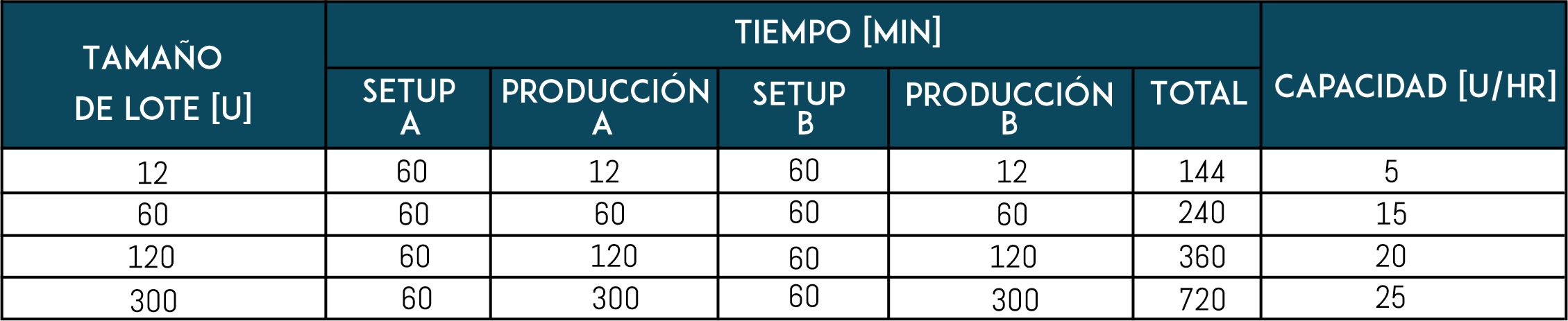

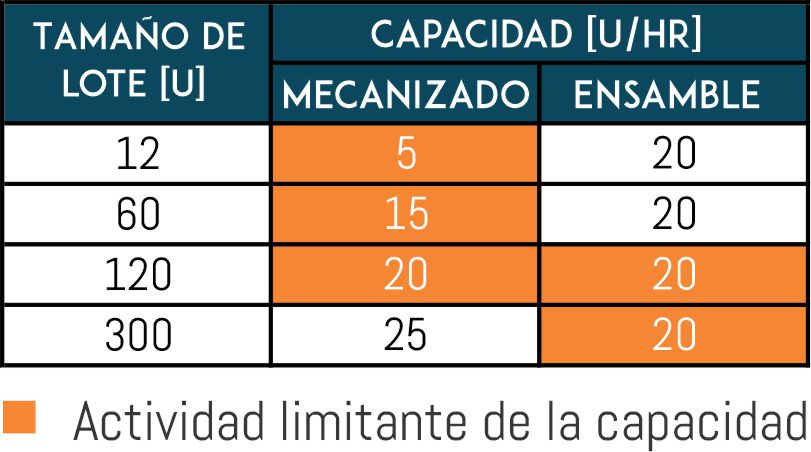

Aplicando este concepto al ejemplo anterior, podríamos calcular la capacidad para distintos tamaños de lote tal como lo indica la siguiente tabla debajo.

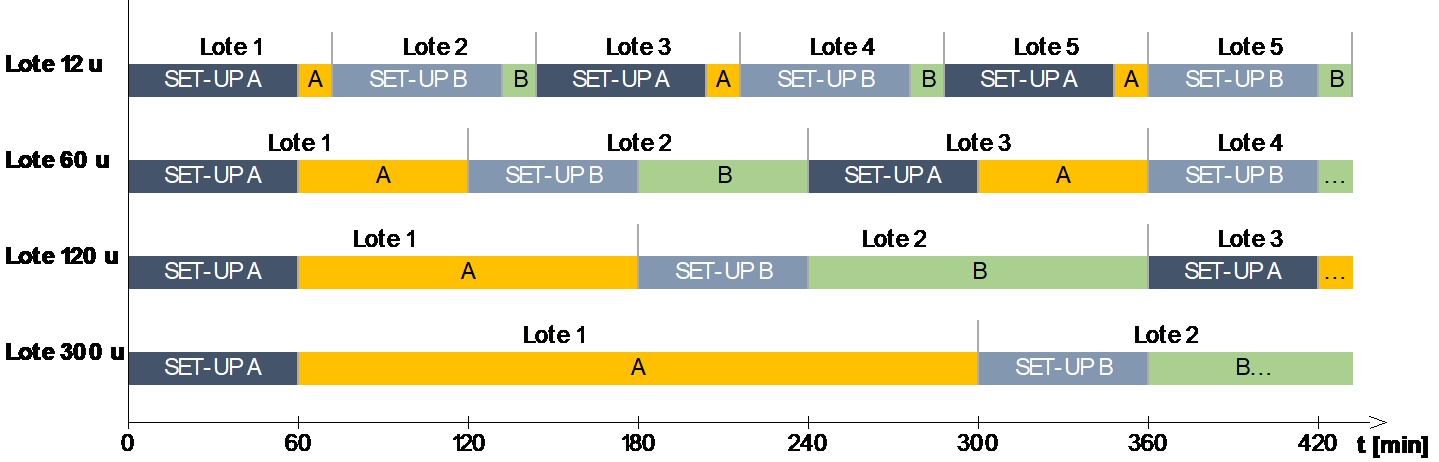

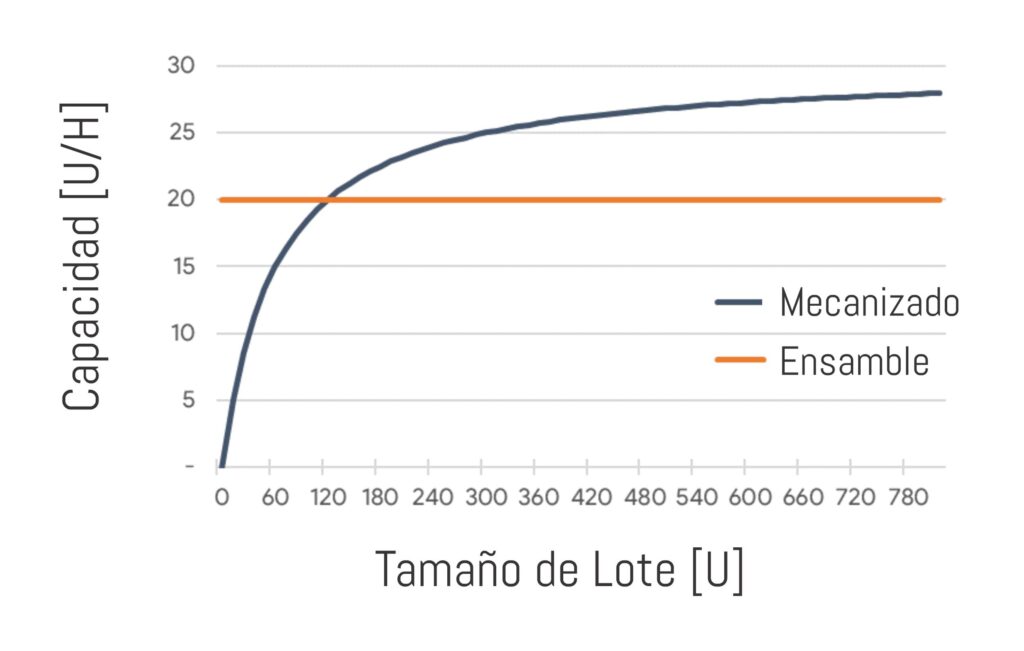

A continuación vamos a analizar ahora el mismo proceso pero con la ayuda de un diagrama de Gantt. De esta manera podremos entender mejor cómo el cambio del tamaño de lote afecta el uso del tiempo y la capacidad. Aquí podemos ver que a mayor tamaño de lote, mejoramos la capacidad del proceso.

¿Es siempre una buena decisión aumentar el tamaño de lote?

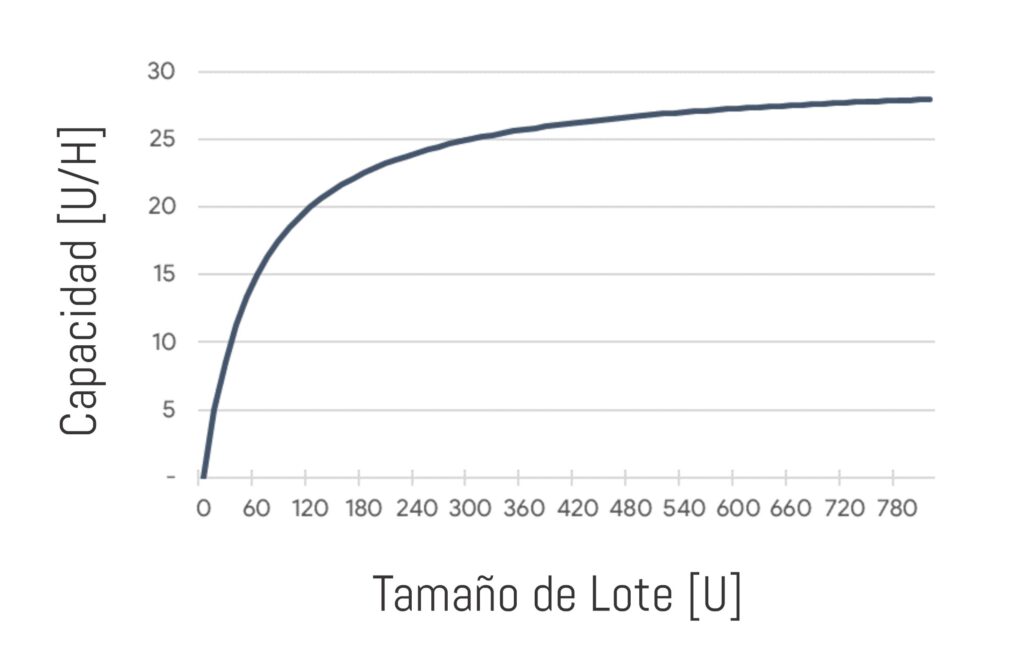

A mayor tamaño de lote, mejoramos la capacidad del proceso. Esto nos permite balancear mejor la capacidad del sistema, con el objetivo de poder satisfacer la demanda con un flujo de producción continuo.

En el caso de que el proceso sobre el cual estamos trabajando sea el cuello de botella, entonces deberíamos aumentar el tamaño de lote. De esta manera vamos a mejorar su capacidad.

Caso contrario, que no sea cuello boella, entonces no tiene sentido aumentar el tamaño de lote. En consecuencia el tiempo “ganado” pasará a ser tiempo ocioso o generará inventarios de producto intermedio.

Cómo elegir el lote óptimo de producción

Volviendo el caso anterior, si incluimos ahora el proceso de ensamble debemos entender cómo establecer el tamaño de lote del proceso de mecanizado de las piezas A y B.

Debemos encontrar el tamaño de lote que nos permita mejorar la capacidad del cuello de botella, hasta el punto en el que deje de ser el factor limitante para nuestra producción (hasta que aparezca un nuevo cuello de botella).

En nuestro ejemplo el ensamble tiene la capacidad de entregar piezas a un ritmo de 20 piezas por horas. Pero como ya vimos, el mecanizado requiere de 2 minutos para entregar las piezas A y B necesarias para el ensamble.

Dada esta configuración podemos ver cómo cambia el cuello de botella del sistema de acuerdo al tamaño de lote de producción del mecanizado.

La variación del cuello botella

*Las celdas en naranja muestran las operaciones cuello de botella. Para el lote de 120 unidades logramos balancear la línea al ritmo de la capacidad de ensamble.

De esta manera para balancear nuestro proceso de 2 actividades debemos llevar la capacidad del mecanizado hasta la capacidad del ensamble (20 u/h). De esta manera balanceamos así el ritmo de producción de todo el proceso

Resumen y consideraciones

El análisis de nuestros procesos es una práctica fundamental para tener un negocio rentable, predecible y que cumpla con las expectativas de nuestros clientes en cuanto a sus necesidades de precio, tiempo de entrega y calidad de producto.

Dentro de la gran diversidad de herramientas y métodos utilizados en el análisis de procesos, podemos decir que la implementación de sistemas “pull” nos ayuda a alinear la planificación de la producción al factor limitante de la capacidad. Esto es así independientemente si la demanda o capacidad es cuello de botella.

La importancia del load factor

Por otro lado el load factor es un indicador complementario a la utilización. También es de gran utilidad en procesos en donde se manejan mix de productos que afectan la capacidad. En estos casos pudimos ver que no siempre la actividad más lenta es el cuello de botella.

Para el caso de sistemas de fabricación por lotes, debemos remarcar la importancia que toma el tamaño de lote en la relación existente entre capacidad e inventario, sin dejar de tener en cuenta que éstas prácticas tienen sentido solo si el proceso en cuestión es el limitante.

Aquí finalmente cerramos la entrada de esta semana de nuestro blog donde abordamos la capacidad como uno de los aspectos fundamentales en el análisis de procesos y donde seguiremos indagando la próxima semana en temas relacionados al balanceo de líneas productivas y al concepto de productividad.